今週は先週の記事の続きです。

1.2 電解コンデンサ

電解コンデンサに使用される誘電体は、アルミニウムの腐食によって形成される酸化アルミニウムで、誘電率は8~8.5、実効絶縁耐力は約0.07V/A(1µm=10000A)です。しかし、このような厚さを実現することは不可能です。アルミニウム層が厚いと、良好なエネルギー貯蔵特性を得るためにアルミニウム箔をエッチングして酸化アルミニウム膜を形成する必要があり、表面に多くの凹凸が形成されるため、電解コンデンサの容量係数(比静電容量)が低下します。一方、電解液の抵抗率は、低電圧で150Ωcm、高電圧(500V)で5kΩcmです。電解液の抵抗率が高いほど、電解コンデンサが耐えられるRMS電流は制限され、通常は20mA/µFとなります。

このような理由から、電解コンデンサは最大電圧450V(一部のメーカーでは600V)までしか耐えられないように設計されています。そのため、より高い電圧を得るためには、コンデンサを直列に接続する必要があります。しかし、各電解コンデンサの絶縁抵抗には差があるため、直列接続された各コンデンサの電圧を均衡させるために、各コンデンサに抵抗を接続する必要があります。さらに、電解コンデンサは有極性デバイスであり、印加される逆電圧がUnの1.5倍を超えると電気化学反応が発生します。印加される逆電圧が十分長いと、コンデンサが漏れ出します。この現象を回避するには、使用時に各コンデンサの隣にダイオードを接続する必要があります。さらに、電解コンデンサの電圧サージ耐性は一般的にUnの1.15倍ですが、良質なコンデンサではUnの1.2倍に達することもあります。そのため、設計者は電解コンデンサを使用する際に、定常動作電圧だけでなくサージ電圧も考慮する必要があります。まとめると、フィルムコンデンサと電解コンデンサの比較表は次のようになります(図1参照)。

2. アプリケーション分析

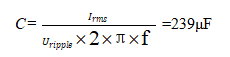

フィルタとしてのDCリンクコンデンサは、高電流・高容量設計を必要とします。一例として、図3に示す新エネルギー車の主モーター駆動システムがあります。この用途では、コンデンサはデカップリングの役割を果たしており、回路は高い動作電流を特徴としています。フィルムDCリンクコンデンサは、大きな動作電流(Irms)に耐えられるという利点があります。50~60kWの新エネルギー車を例に挙げると、動作電圧330Vdc、リップル電圧10Vrms、リップル電流150Arms@10KHzとなります。

最小電気容量は次のように計算されます。

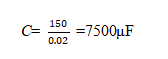

これはフィルムコンデンサの設計に容易に実装できます。電解コンデンサを使用する場合、20mA/μFを考慮すると、上記のパラメータを満たす電解コンデンサの最小静電容量は以下のように計算されます。

この静電容量を得るには、複数の電解コンデンサを並列に接続する必要があります。

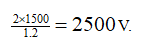

ライトレール、電気バス、地下鉄などの過電圧用途では、これらの電源はパンタグラフを介して機関車のパンタグラフに接続されているため、輸送走行中はパンタグラフとパンタグラフの接触が断続的に発生します。両者が接触していない状態では、DCリンクコンデンサによって電源が供給され、接触が回復すると過電圧が発生します。最悪のケースは、DCリンクコンデンサが切断された際に完全に放電され、放電電圧がパンタグラフ電圧に等しくなることです。接触が回復すると、結果として生じる過電圧は定格動作Unのほぼ2倍になります。フィルムコンデンサの場合、DCリンクコンデンサは追加の考慮なしで使用できます。電解コンデンサを使用する場合、過電圧は1.2Unです。上海地下鉄を例に挙げると、Un=1500Vdcであり、電解コンデンサの場合、考慮すべき電圧は次のとおりです。

次に、6個の450Vコンデンサを直列に接続します。フィルムコンデンサ設計を使用すれば、600Vdcから2000Vdc、さらには3000Vdcまで容易に達成できます。さらに、コンデンサが完全に放電された場合、そのエネルギーによって2つの電極間に短絡放電が発生し、DCリンクコンデンサに大きな突入電流が発生します。これは、電解コンデンサでは通常、要件を満たすために異なります。

さらに、電解コンデンサと比較して、DCリンクフィルムコンデンサは、非常に低いESR(通常10mΩ以下、さらに1mΩ未満)と自己インダクタンスLS(通常100nH以下、場合によっては10nHまたは20nH以下)を実現するように設計できます。これにより、DCリンクフィルムコンデンサをIGBTモジュールに直接取り付けることができ、バスバーをDCリンクフィルムコンデンサに統合できるため、フィルムコンデンサを使用する際に専用のIGBT吸収コンデンサが不要になり、設計コストを大幅に削減できます。図2と図3は、C3AおよびC3B製品の技術仕様を示しています。

3. 結論

初期の頃は、コストとサイズを考慮して、DC リンク コンデンサには主に電解コンデンサが使用されていました。

しかし、電解コンデンサは耐電圧・耐電流能力の影響を受けます(フィルムコンデンサに比べてESRがはるかに高い)。そのため、大容量を得て高電圧使用の要件を満たすためには、複数の電解コンデンサを直並列に接続する必要があります。また、電解液材料の揮発性を考慮すると、定期的に交換する必要があります。新エネルギー用途では一般的に製品寿命が15年とされているため、この期間中に2~3回交換する必要があります。そのため、機器全体のアフターサービスにはかなりのコストと不便さが伴います。メタライゼーションコーティング技術とフィルムコンデンサ技術の発展に伴い、安全フィルム蒸着技術を用いて極薄OPPフィルム(最薄2.7µm、最薄2.4µm)で、電圧450V~1200V以上の大容量DCフィルタコンデンサを生産することが可能になりました。一方、DC リンク コンデンサをバス バーに統合することで、インバータ モジュールの設計がよりコンパクトになり、回路の浮遊インダクタンスが大幅に低減されて回路が最適化されます。

投稿日時: 2022年3月29日